Was sind Druck- und Gegendruck-Regulierungsventile (PRV & BPRV) und wie werden sie in der pharmazeutischen Industrie eingesetzt?

Ein Druckregelventil ist ein

Ventil, das den Druck einer Flüssigkeit (flüssig oder gasförmig) regelt, in

der Regel durch Begrenzung der Durchflussmenge. Ein

Gegendruckregelventil hingegen hält einen konstanten Druck in einem

System aufrecht, indem es verhindert, dass der Druck einen Sollwert überschreitet. In

der pharmazeutischen Industrie werden diese Ventile häufig in Prozessen eingesetzt, welche die Steuerung und Verteilung von Flüssigkeiten, Gasen und Dampf beinhalten. Diese Ventile tragen dazu bei, eine gleichbleibende Produkte-Qualität zu gewährleisten und einen Überdruck zu verhindern, der

zu Schäden an

den Produktions-Anlagen

oder gar zu Sicherheitsrisiken führen könnte. Durch die Aufrechterhaltung eines stabilen Drucks tragen diese Ventile auch dazu bei, Produktions-Prozesse zu optimieren, die

Effizienz zu steigern und Abfall zu reduzieren.

Ist es kompliziert, ein passendes Modell auszuwählen und ein PRV oder BPRV zu konfigurieren?

Erforderliche Informationen für die Auswahl und Konfiguration eines Druck- und Gegendruck-Regulierungsventils (PRV und BPRV)

Anwendung

Eine kurze Beschreibung der Anwendung, in der das Ventil eingesetzt werden soll, ist immer willkommen. Der Beschrieb des Prozess-Ablaufs kann dem Lieferanten helfen, Ihnen die speziell dafür entwickelten Modelle und geeigneten Optionen anzubieten und die Prozess-Parameter anhand seiner Erfahrung zu überprüfen.

Die häufigsten pharmazeutischen Anwendungen sind für Flüssigkeiten, für Gase und für Dampf.

Anwendung für Flüssigkeiten

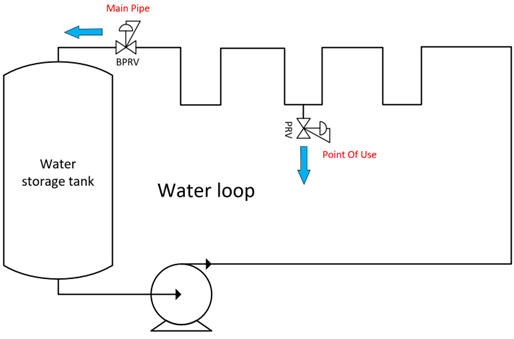

I. Wasser-Schleifen (PW, WFI)

- Ein BPRV ist am Ende der Hauptleitung desKreislaufs montiert, um den Mindestdruck der Leitung aufrechtzuerhalten.

- Ein PRV ist an einer Entnahmestelle montiert, um den Druck entsprechend dem maximalen Druck zu reduzieren, der vom Verbraucher unterstützt und festgelegt wird.

II. Druckreduzierung vor oder nach einer Pumpe:

Diese Anwendung ist schwierig, da die Flüssigkeiten nicht komprimierbar sind und bei einigen Pumpen-Typen wie bei den Verdränger-Pumpen der Druck nicht gut geregelt werden kann.Wir empfehlen dringend, diese Anwendung auch mit Ihrem Pumpen-Lieferanten zu besprechen und

dem Ventil-Lieferanten das Pumpen-Datenblatt zur Verfügung zu stellen.

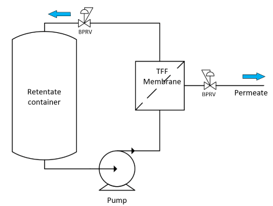

1. Tangentiale Filtration (TFF)

2. Produktabfüllanlage

3. Chromatographie-Säulen

Anwendung für Gase

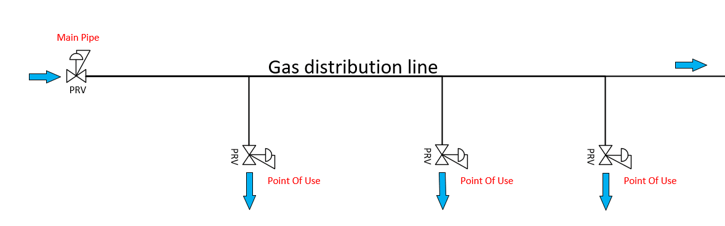

I. Verteilungsleitungen .

1. PRV zur Reduzierung des Drucksin der Hauptverteilungsleitung

2. PRV bei einer Entnahmestelle zur Reduzierung des Drucks für den Anwender.

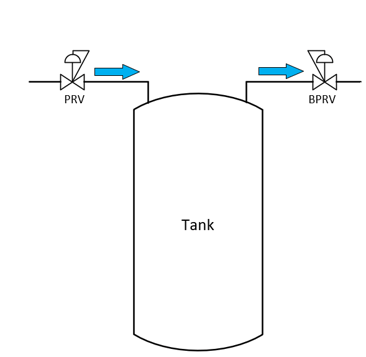

1. PRV zur Druckerhöhung in einem Tank zur Inertisierung, Spülung oder Überlagerung.

2. BPRV zum Schutz des Tanks vor Überdruck während der Inertisierung, Spülung oder Überlagerung.

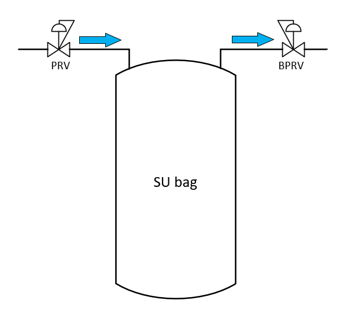

III. Single use (SU) bags inflating

1. PRV used to inflate a SU bag.

2. BPRV used to protect the SU bag against

overpressure, during the inflation procedure.

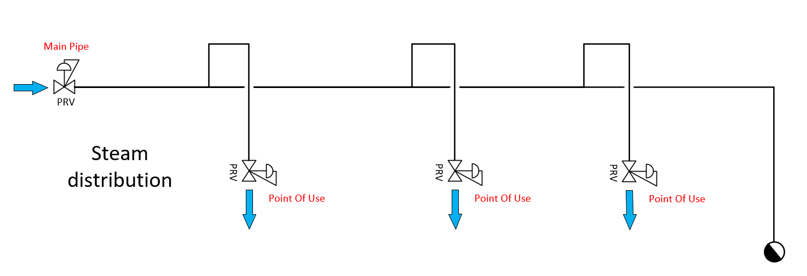

Anwendung für Dampf

I. Verteilungsleitungen

1. PRV zur Reduzierung des Drucks in der Hauptverteilungsleitung.

2. PRV bei einer Entnahmestelle zur Reduzierung des Drucks für den Anwender.

Ein sehr wichtiger Punkt ist die Angabe, ob das Ventil sterilisiert werden soll.

Zudem ist wichtig, die

Temperatur und

die Zeit zu kennen, da einige Materialien eine begrenzte Beständigkeit gegenüber hohen Temperaturen haben.

Prozess-Parameter

Die Prozess-Parameter sind die wichtigsten Angaben, die das Betriebsverhalten des Ventils bestimmen und zur Auswahl des Ventilkörpers mit dem am besten geeigneten Cvs/Kvs-Wert verwendet werden.

Folgende Informationen müssen mindestens angegeben werden:

- Flüssigkeit

- Eintrittsdruck (abgekürzt P1 oder Pin)

- Ausgangsdruck (abgekürzt P2 oder Pout)

- Durchfluss

- Prozess-Temperatur

Sehr wichtige Hinweise zu den Masseinheiten

- Vermeiden Sie die Verwendung der einfachen Einheit bar, insbesondere für Gase (einschliesslich Dampf). Seien Sie genauer und verwenden Sie bara (wenn der Druck absolut ist) oder bar (wenn der Druck relativ zum atmosphärischen Druck ist). Der Unterschied ist sehr wichtig, da P[bara]=P[barg]+1 ist und bei Gas- und Dampfanwendungen eine grosse Rolle spielt. Wenn Sie sich nicht sicher sind, ob es sich um bara oder bar handelt, beachten Sie bitte, dass die meisten Feldgeräte den barg-Wert angeben und bei atmosphärischem Druck (wenn das System nicht unter Druck steht) 0 anzeigen.

- Bei Gasen (gilt nicht für Dampf) ist es sehr wichtig, den Durchfluss unter normalen Bedingungen (t = 0oC,P = 1,01325 bara) anzugeben, daher sollte die Masseinheit Nm3/h oder NL/min (NLPM) sein. Geben Sie nicht m3/h oder L/min (LPM) an, da diese Einheiten relativ zu den Druck- und Temperaturbedingungen sind.

- Bei Dampf ist die gebräuchlichste Masseinheit für den Durchfluss kg/h, und es handelt sich um einen Massendurchfluss, nicht um einen Volumendurchfluss. Der Grund dafür ist, dass der Dampf zu Wasser kondensiert, was zu einer enormen Volumen-Änderung führt, während die Masse konstant bleibt.

- Beim Dampf ist es sehr wichtig darauf zu achten, dass der Dampfverbrauch beim Starten der Sterilisation10x höher sein kann als der Verbrauch während des Aufheizens des Systems und 100x höher als während der Sterilisation selbst. Die beste Vorgehensweise bei der Auswahl des richtigen PRV ist es, den Verbrauch während des Aufheizens und während der Sterilisation zu berücksichtigen und nicht den maximalen Verbrauch in der Startphase (wenn das System abgesaugt werden kann). Wenn Sie Zweifel bezüglich des Verbrauchs haben, ist es besser, einen Experten zu fragen.

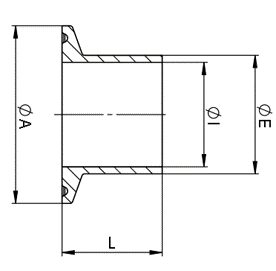

Anschlüsse

Sowohl für den Zufluss als auch für den Abfluss sollten Sie folgendes spezifizieren:

- Die Standards der Anschlüsse (z.Bsp. ASME BPE, DIN, ISO)

- Die Dimensionen (z.Bsp. ½”, ¾”, 1”, etc. für ASME BPE, oder DN15, DN20, DN25, etc. für DIN and ISO)

Was die Anschluss-Normen betrifft, so sind die am weitesten verbreiteten die so genannten ASME BPE, DIN und ISO. Eigentlich handelt es sich dabei um historisch überlieferte Bezeichnungen, die in gewisser Weise veraltet sind, aber immer noch verwendet werden, auch wenn sich die Normen weiterentwickelt haben und heute anspruchsvollere Bezeichnungen vorhanden sind.

Im Folgenden haben wir versucht, die in Europa gebräuchlichsten Normen zusammenzufassen:

Eine weitere Norm, die von einigen Unternehmen verwendet wird, ist die DIN 11864, die drei Arten von Anschlüssen umfasst, die jeweils ASME BPE-, DIN- und ISO-Rohrabmessungen haben.

Materialien

Das folgende Material enthält nützliche Informationen zur Auswahl und Konfiguration von PRV und BPRV:

I. Das

Material des Körpers

Wasser-Schleifen (PW, WFI)

- Rostfreier Stahl: -316L -1.4435 -BN2 1.4435

- Andere spezielle Materialien

II. Die Oberflächenbeschaffenheit des Gehäuses/Materials

(Rauheit)

Es ist obligatorisch, die Rauheit für die Metallteile anzugeben, die mit dem Produkt in Berührung kommen (medienberührte Teile). Optional können Sie diese auch für andere Teile angeben. Die Rauheit sollte entsprechend den Empfehlungen der Pharma-Unternehmen oder der Qualitäts-Politik Ihres Unternehmens gewählt werden. Einige Beispiele für die Rauheit sind:

- 0,8 µm (entspricht 32 µin oder 32Ra): Dies ist eine akzeptable Rauheit für die Wasserschleifen

- 0,5 µm (entspricht 20 µin oder 20Ra): Dies ist eine akzeptable Rauheit für verschiedene Systeme wie Aufbereitungs-/Filtrationssysteme

- 0,2 µm (entspricht 8 µin oder 8Ra): Dies ist eine Spitzenrauheit für hochwertige Systeme wie Abfüllmaschinen

III. Material der Membrane

Es geht nur um die Robustheit des Ventils. Die beste Wahl ist das Material Jorlon.

Andere mögliche Optionen sind EPDM und rostfreier Stahl.

IV. Dichtungsmaterial

Hier gibt es zwei Kriterien: die Prozess-Temperatur und die Dichtungs-Anforderung. Wenn es sich um eine Dampfanwendung handelt, sollten Sie das Material PEEK wählen. Ansonsten Jorlon, Teflon oder Edelstahl. Wenn Sie keine grossen Undichtigkeiten haben wollen, wenn das Ventil vollständig geschlossen ist, wählen Sie nicht den Edelstahl.Zertifizierungen

Es gibt eine Vielzahl von Zertifikaten. Die

am häufigsten angeforderten sind:

- EN 10204 3.1 für die mit dem Produkt in Berührung kommenden Metallteile

- FDA / USP CLASS VI (insbesondere für die verschiedenen Kunststoffteile, die mit dem Produkt in Berührung kommen)

-

PED Einhaltung der Europäischen Richtlinien für Druckgeräte

- ATEX-Zertifizierung (für Anwendungen mit Explosionsgefahr)