ViscoTec Hygienic Dispenser VHD-Q

| Dosiervolumen (ml/ Umdrehung) = empfohlenes min. Dosiervolumen | Max. Volumenstrom (ml/min) | Max. Dosierdruck (bar) | Max. Eingangsdruck (bar) | Dosiergenauigkeit (%) | Wiederholbarkeit (%) | Betriebstemperatur (°C) | Temperatur des Materials (°C) | Max. Drehgeschwindigkeit (U/min) | Gewicht ohne Antrieb (kg) | Volumen Pumpengehäuse (ml) |

|---|---|---|---|---|---|---|---|---|---|---|

|

~ 1.7 |

238 (2) Abhängig von Viskosität und Vordruck |

20 (1) Abhängig von den Materialien

|

5 (1) |

± 1 (3) Volumetrische Dosierung als absolute Abweichung in Bezug auf eine Umdrehung des Dispensers. Abhängig von der Viskosität des Materials |

> 99 (1) |

10 - 40 |

10 - 40 (1) |

140 (4) Höhere Geschwindigkeit führt zu erhöhtem Verschleiß |

~ 4.0 |

~ 35 |

| Dosiervolumen (ml/ Umdrehung) = empfohlenes min. Dosiervolumen | Max. Volumenstrom (ml/min) | Max. Dosierdruck (bar) | Max. Eingangsdruck (bar) | Dosiergenauigkeit (%) | Wiederholbarkeit (%) | Betriebstemperatur (°C) | Temperatur des Materials (°C) | Max. Drehgeschwindigkeit (U/min) | Gewicht ohne Antrieb (kg) | Volumen Pumpengehäuse (ml) |

|---|---|---|---|---|---|---|---|---|---|---|

|

~ 5.1 |

714 (2) Abhängig von Viskosität und Vordruck |

15 (1) Abhängig von den Materialien |

5 (1) |

± 1 (3) Volumetrische Dosierung als absolute Abweichung in Bezug auf eine Umdrehung des Dispensers. Abhängig von der Viskosität des Materials |

> 99 (1) |

10 - 40 |

10 - 40 (1) |

140 (4) Höhere Geschwindigkeit führt zu erhöhtem Verschleiß |

~ 4.0 |

~ 35 |

ViscoTec Hygienic Dispenser VHD-Q

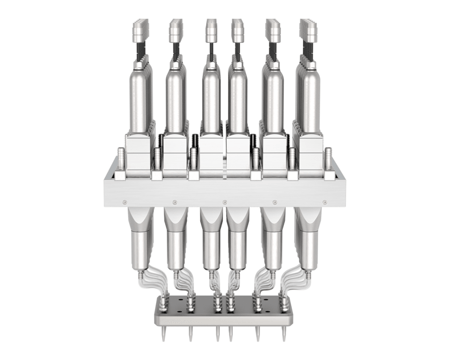

VISCOTEC VHD-Q DISPENSER 1C HYGIENISCHES DESIGN FÜR MEHRFACHFÜLLUNGEN

Vollautomatische Abfüllanlagen für Flüssigkeiten: Kompakte Bauweise, kurze Taktzeiten

Die Anforderungen an vollautomatisierte Abfüllanlagen sind vielfältig. Aber für sie alle gilt: Nur eine wirtschaftliche Anlage ist von Nutzen. Hohe Taktraten und die geforderte Ausbringungsrate bei konstant präzisen Dosierergebnissen müssen erfüllt werden. Das ist gerade bei der Dosierung von niedrig- bis hochviskosen Flüssigkeiten eine Herausforderung und bildet unter Umständen kritische Prozessschritte. Für eine ideale Umsetzung sind präzise Dosiersysteme notwendig – auch in Form von anwendungsspezifisch zusammengestellten Mehrfach-Abfüllsystemen für Verpackungsanlagen.

Mehrfach-Abfüllsysteme

Die Mehrfach-Flüssigkeitsabfüller müssen möglichst einfach in die Abfüllanlagen integriert werden. Werkzeugträger oder Formatplatten haben oft enge Toleranzen, so dass eine kompakte Bauweise der Dosierventile erforderlich ist. Dank ihrer quadratischen Form lassen sich die Dosierer, die unabhängig von der Viskosität dosieren, formschlüssig nebeneinander reihen - bei minimalem Platzbedarf und in modularer Bauweise. Die Flüssigkeitszufuhr erfolgt über Verteiler, die direkt mit der Zapfsäule verbunden sind - ohne Schläuche oder Rohre. Auf diese Weise können beliebig viele Dosierstellen in einem "Block" realisiert werden.

Optionale Verbindung durch Schlauch- oder Rohrleitung

Die Spender können auch neben dem Geräteträger platziert und über eine Schlauch- oder Rohrleitung mit einer Dosiernadel direkt über dem Behälter verbunden werden. Auf diese Weise sind noch kleinere Toleranzen möglich. Die Dosiernadel wird in Länge und Durchmesser an das Format angepasst. Durch eine einstellbare Rücksaugung am Ende des Dosiervorgangs wird ein definierter Fadenabriss erreicht und ein Nachtropfen verhindert. Zur weiteren Optimierung der Dosierzeit können auch Zwangsverschlußdüsen oder Füllventile eingesetzt werden. Bei Bedarf können die Dosierkomponenten über optionale Heizsysteme wie Heizmanschetten oder Heizpatronen temperiert werden. Dies kann vor allem bei Produkten mit zähflüssigen Flüssigkeiten von Vorteil sein. Das Dosierergebnis wird verbessert, und die Dosierzeit wird auf ein Minimum reduziert.

Kurze Taktzeiten von 0,5 Sekunden

Durch Hochleistungswerkstoffe in den Abfüllpumpen und leistungsstarke Servomotoren werden kurze Taktzeiten von 0,5 Sekunden für wässrige bis mittelviskose Produkte erreicht. Bei einer Dosiergenauigkeit von +/- 99 %. Produkt- oder Farbwechsel lassen sich mit optionalen Anschlüssen für Zirkulationsleitungen oder CIP-Systeme leicht realisieren. Eine Zirkulation kann notwendig sein, um Sedimentation in feststoffbeladenen Flüssigkeiten wie Suspensionen zu verhindern. Die robusten Dosiersysteme können auch in 24/7-Produktionsanlagen eingesetzt werden. Dort zeichnen sie sich zum Beispiel durch hohe Stabilität und geringen Wartungsaufwand aus. Der kompakte Dispenser für mehrspurige Abfüllanlagen ist für ein breites Anwendungsspektrum einsetzbar. Durch sein hygienisches Design eignet er sich für Lebensmittel, Kosmetika und für hochviskose Medizinprodukte, optimal geeignet für Dosiermengen von 0,1 bis 20 ml. Die wirtschaftlichen Vorteile vollautomatischer Systeme hängen nicht nur von Taktrate und Präzision ab, sondern auch von der Vielfalt. Denn sie ermöglicht ein flexibles und schnelles Reagieren auch bei kleineren Chargengrößen und einer erhöhten Anzahl von Chargenwechseln. Dank der leichten Reinigbarkeit und des Endloskolbenprinzips ist der VHD-Q-Dispenser in der Lage, mit nur einem Dosiersystem eine große Produktvielfalt zu verarbeiten: Von flüssigen bis zu pastösen Substanzen - abrasiv, klebrig oder feststoffbeladen. Unnötige Produktionsunterbrechungen aufgrund von Rüstzeiten für den Austausch ganzer Dosiersysteme gehören der Vergangenheit an.

Ihre Vorteile:

- Kurze Zykluszeiten von 0,5 Sekunden (abhängig vom Material)

- Einfache Integration in Abfüllanlagen

- Abfüllung von wässrigen bis hochviskosen Materialien

- Optimal geeignet für Dosiervolumen von 0,1 bis 20 ml

- Quadratisch: Kompaktes & hygienisches Design für Mehrfachabfüller mit engem Tiefenmaß, quadratischer Spender

- Für Anwendungen in den Bereichen Home Care, Lebensmittel, Kosmetik und Medizin

- Modularer Aufbau mit individuell einstellbarer Spendermenge

- Volumetrische Dosierung, unabhängig von der Viskosität

- Für nieder- bis hochviskose Materialien

- Besonders geeignet für abrasive, gefüllte oder scherempfindliche Materialien

- Kontinuierliche Dosierung, pulsationsfrei

- Präzise Abfüllung mit hoher Wiederholgenauigkeit

- Lineares Verhältnis zwischen Dosiervolumen und Drehzahl

- Programmierbare Rücksaugung verhindert das Nachtropfen oder Fadenziehen von Produkt

- Optionaler Spülanschluss zur automatischen Reinigung oder Umwälzung von Dispersionen

- Einfache Integration in automatisierte Prozesse

- Autoklavierbarkeit der medienberührten Komponenten

Sie möchten mehr erfahren?

Bei Produktanfragen oder sonstigen Anliegen sind wir Ihnen gerne behilflich. Geben Sie uns Ihr Anliegen einfach über unser Kontaktformular bekannt, und wir melden uns zeitgerecht bei Ihnen. Sie möchten gerne mehr über das Produktportfolio von Aseptconn erfahren? Finden Sie die passenden Produkte für Pharma, Biotech, Kosmetik und mehr in unserer Produktübersicht und finden Sie Ersatzteile für Anlagen und Maschinen, Tri-Clamp-Verbindungen, Schläuche und vieles mehr.