Cosa sono le valvole di regolazione della pressione e della contropressione (PRV e BPRV) e come vengono utilizzate nell'industria farmaceutica?

Una valvola di controllo della pressione è una

Valvola che regola la pressione di un liquido (liquido o gassoso), di solito limitando la portata

di solito limitando la portata. A

Valvola di controllo della contropressione, invece, mantiene una pressione costante in un sistema

Pressione costante in un sistema, impedendo che la pressione superi un valore di riferimento. In

nell'industria farmaceutica, queste valvole sono spesso utilizzate nei processi di controllo e distribuzione di liquidi, gas e vapori. Queste valvole contribuiscono a garantire una qualità costante del prodotto e a prevenire la sovrapressurizzazione, che può provocare

danni a

danni agli impianti di produzione

o addirittura rischi per la sicurezza. Mantenendo una pressione stabile, queste valvole contribuiscono anche a ottimizzare i processi produttivi, ad aumentare l'efficienza e a ridurre gli sprechi

Efficienza e ridurre gli sprechi.

È complicato scegliere un modello adatto e configurare una PRV o una BPRV?

Informazioni necessarie per la selezione e la configurazione di una valvola di regolazione della pressione e della contropressione (PRV e BPRV)

Applicazione

Una breve descrizione dell'applicazione in cui la in cui la valvola deve essere utilizzata è sempre gradita. La Descrizione della sequenza di processo può aiutare il fornitore a proporre i modelli appositamente sviluppati e le opzioni adatte e a determinare i parametri di processo i parametri di processo basati su parametri basati sulla sua esperienza.

Le applicazioni farmaceutiche più comuni riguardano i liquidi, i gas e i vapori.

Applicazione per liquidi

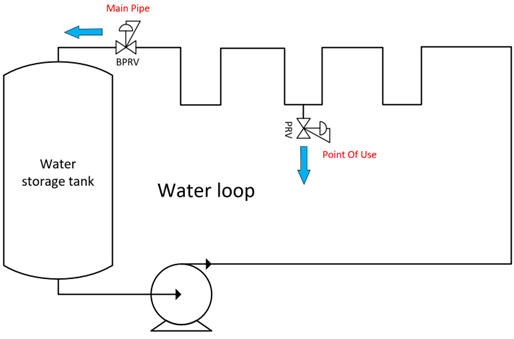

I. Circuiti d'acqua (PW, WFI)

- Una BPRV è installata alla fine della tubazione principale del circuito per mantenere la pressione minima della linea mantenere la pressione minima della linea.

- Una PRV è montata in un punto di prelievo per ridurre la pressione in base alla pressione massima sostenuta e impostata dal consumatore sostenuta e impostata dal consumatore.

II. riduzione della pressione prima o dopo una pompa:

Questa applicazione è difficile perché i liquidi non sono comprimibili e con alcuni tipi di pompe, come quelle volumetriche, la pressione non può essere ben regolata.Si consiglia vivamente di discutere questa applicazione con il fornitore della pompa e di inviare i dati della pompa al fornitore della valvola

mettere a disposizione del fornitore di valvole la scheda tecnica della pompa.

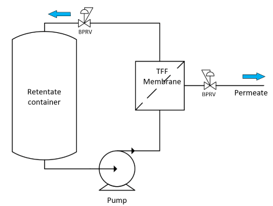

1. Filtrazione tangenziale (TFF)

2. Linea di riempimento prodotti

3. Colonne cromatografiche

Applicazione per i gas

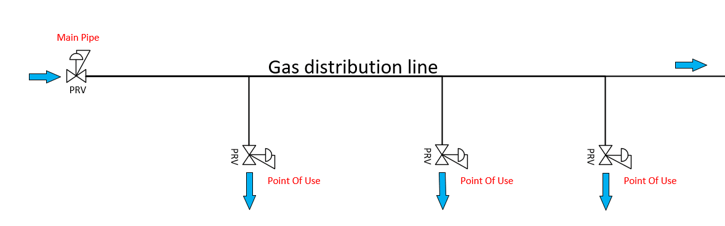

I. Linee di distribuzione

.

1. PRV per ridurre la pressione nella linea di distribuzione principale

2. PRV in un punto di prelievo per ridurre la pressione per l'utente l'utente.

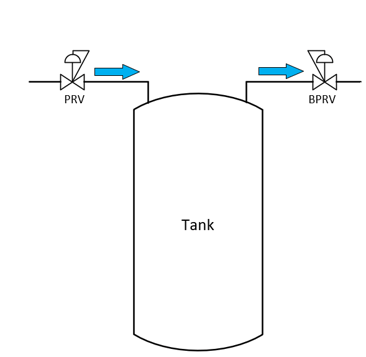

1. PRV utilizzata per aumentare la pressione in un serbatoio per l'inertizzazione, il lavaggio o il blanketing.

. BPRV utilizzata per proteggere il serbatoio dalla sovrappressione durante l'inertizzazione, il lavaggio o il blanketing

.

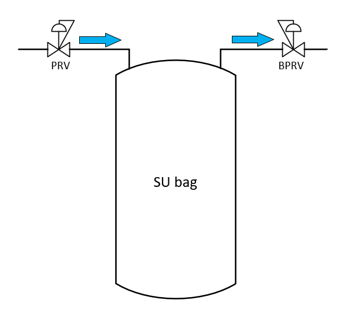

III. gonfiaggio di sacche monouso (SU)

1. PRV utilizzata per gonfiare una sacca SU

.2. BPRV utilizzato per proteggere la sacca SU dalla sovrapressione, durante il gonfiaggio

pressione, durante la procedura di gonfiaggio.

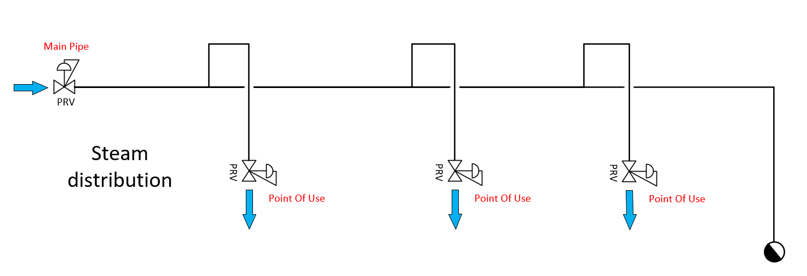

Applicazione per il vapore

I. Linee di distribuzione

1. PRV per ridurre la pressione nella linea di distribuzione principale.

2. PRV in un punto di prelievo per ridurre la pressione per l'utente l'utente.

Un punto molto importante è se la valvola deve essere sterilizzata.

È inoltre importante specificare la

Temperatura e

tempo, poiché alcuni materiali hanno una resistenza limitata alle alte temperature.

Parametri di processo

I parametri di processo sono i dati più importanti che determinano il comportamento di esercizio della Comportamento della valvola e per la scelta del corpo valvola con il valore di Cvs/Kvs più adatto valore di Cvs/Kvs più adatto valore.

Le seguenti informazioni devono essere specificate come minimo:

- Fluido

- Pressione di ingresso (abbreviata in P1 o pin)

- Pressione di uscita (abbreviata P2 o Pout)

- Portata

- Temperatura di processo

Note molto importanti sulle unità di misura

- Evitare l'unità di misura semplice bar, soprattutto per i gas (compreso il vapore). Siate più precisi e utilizzate il bara (se la pressione è assoluta) o il bar (se la pressione è relativa alla pressione atmosferica) (quando la pressione è relativa alla pressione atmosferica). La differenza è molto importante perché P[bara]=P[barg]+1 e nelle applicazioni di gas e nelle applicazioni con gas e vapori Ruolo nelle applicazioni con gas e vapori. Se non si è sicuri che si tratti di bara o bar, si tenga presente che la maggior parte dei dispositivi da campo indica il valore in barg e visualizza 0 a pressione atmosferica (quando il sistema non è pressurizzato) Sistema non è pressurizzato) visualizzano 0.

- Per i gas (non vale per il vapore) è molto importante indicare la portata in condizioni normali (t = 0oC,P = 1,01325 bara), quindi l'unità di misura deve essere Nm3/h o NL/min (NLPM). Non inserire m3/h o L/min (LPM) poiché queste unità sono relative alle condizioni di pressione e temperatura Condizioni di temperatura.

- Per il vapore, l'unità di misura più comune per la portata è la portata è di kg/h e si tratta di una portata massica, non di una portata volumetrica. Il motivo è che il vapore si condensa in Ragione è che il vapore si condensa in acqua, che si Si condensa in acqua, il che che porta a un'enorme variazione di volume, mentre la massa resta Massa rimane costante.

- Nel caso del vapore, è molto importante notare che il consumo di vapore all'inizio della sterilizzazione può essere 10 volte più alto consumo di vapore all'inizio della sterilizzazione può essere 10 volte superiore al consumo durante il riscaldamento del Sistema e 100 volte superiore a quello della sterilizzazione stessa. Il approccio migliore per la scelta della PRV corretta è quello di consumo in fase di riscaldamento e in fase di sterilizzazione e non il consumo massimo nella fase di avvio (quando il fase di avvio (quando il sistema può essere Sistema può essere aspirato). In caso di dubbi sui consumi, è meglio rivolgersi a un esperto.

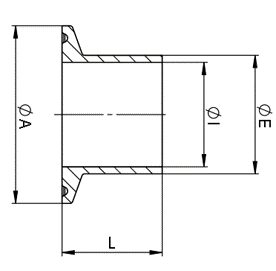

Connessioni

È necessario specificare quanto segue sia per l'afflusso che per il deflusso:

- Gli standard delle connessioni (ad es. ASME BPE, DIN, ISO)

- Le dimensioni (ad es. ½", ¾", 1", ecc. per ASME BPE, oppure DN15, DN20, DN25, ecc. per DIN e ISO)

Per quanto riguarda gli standard di connessione, i più diffusi sono i più diffusi sono i cosiddetti cosiddetti ASME BPE, DIN e ISO. Si tratta in realtà di denominazioni storiche che sono state tramandate di generazione in generazione in un certo senso Si tratta in realtà di denominazioni storiche un po' superate ma ancora utilizzate, anche se le norme si sono evolute e sono ora disponibili denominazioni più sofisticate.

Di seguito abbiamo cercato di riassumere gli standard più utilizzati in Europa:

Un altro standard utilizzato da alcune aziende è la DIN 11864, che copre tre tipi di connessioni che sono rispettivamente ASME BPE, DIN e ISO.

I materiali

Il seguente materiale contiene informazioni utili sulla selezione e la configurazione di PRV e BPRV:

I. Il

Materiale del corpo

Macinazione ad acqua (PW, WFI)

- Acciaio inossidabile: -316L -1.4435 -BN2 1.4435

- Altri materiali speciali

II La qualità della superficie dell'alloggiamento/materiale

(rugosità)

È obbligatorio controllare la Rugosità per le parti metalliche che a contatto con il prodotto (parti bagnate). Opzionalmente, è possibile specificarlo anche per altre parti. La Rugosità deve essere selezionata in base alle raccomandazioni Delle aziende farmaceutiche o della politica di qualità della vostra azienda. Alcuni esempi di rugosità sono

- 0,8 µm (equivalente a 32 µin o 32Ra): questa è una rugosità accettabile per i circuiti dell'acqua

- 0,5 µm (equivalente a 20 µin o 20Ra): si tratta di una rugosità accettabile per vari sistemi, come quelli di trattamento/filtrazione

- 0,2 µm (equivalente a 8 µin o 8Ra): si tratta di una rugosità massima per sistemi di alta qualità come le macchine di riempimento

III. materiale del diaframma

Tutto sta nel la robustezza della Valvola. La scelta migliore è il Materiale Jorlon.

Altre opzioni possibili sono EPDM e l'acciaio Acciaio inossidabile.

IV. Materiale di tenuta

In questo caso i criteri sono due: la Temperatura di processo e la richiesta di guarnizione. Se si tratta di un'applicazione a vapore, si dovrebbe scegliere il materiale PEEK. Altrimenti Jorlon, Teflon o acciaio inox. Se non si vogliono avere grosse perdite quando la valvola è completamente chiusa, non scegliere l'acciaio inox Valvola è completamente chiusa, non scegliere l'acciaio inox.Certificazioni

Esiste un'ampia gamma di certificati. I

più frequentemente richiesti sono

- EN 10204 3.1 per le parti metalliche a contatto con il prodotto

- FDA / USP CLASSE VI (in particolare per le le varie parti in plastica che con il prodotto che entrano in contatto con il prodotto)

-

PED Conformità alle direttive europee per i dispositivi a pressione

- Certificazione ATEX (per Applicazioni con pericolo di esplosione)