Che cos'è il rouging?

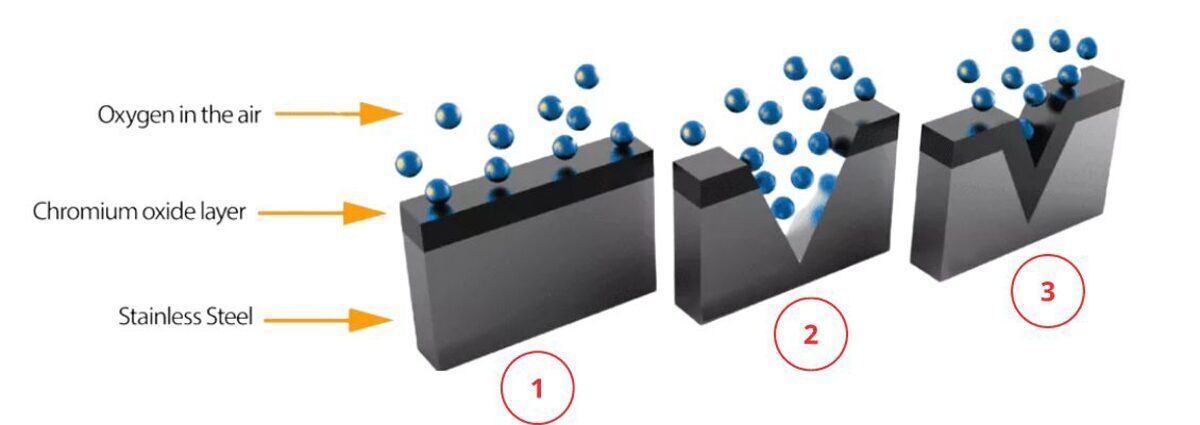

La ruggine si verifica quando lo strato passivo naturalmente presente sulle superfici in acciaio inossidabile si rompe. Ciò favorisce la formazione di ossidi di ferro e di altri metalli e porta alla decolorazione della superficie. Il fenomeno del rouging mostra un'elevata concentrazione di ossidi di ferro anziché di ossidi di cromo. Gli ossidi di cromo che ricoprono la superficie dell'acciaio inossidabile servono a proteggere il metallo e a ridurre la sua permeabilità agli ioni provenienti dall'esterno. Ciò avviene in particolare se le superfici dell'acciaio inossidabile sono esposte a temperature elevate (> 50 °C) e/o ad acqua calda con un basso contenuto di ioni e ossigeno per un periodo di tempo prolungato, ad esempio in acqua pura (PW), acqua per iniezione (WFI) o in contenitori pressurizzati a tenuta di gas (autoclavi).

Le classi di rouging

Esistono 3 classi di rouging. Sono classificate in base alla loro colorazione:

Classe 1: rugosità mobile che proviene dall'esterno. Può essere eliminata, non si attacca alle superfici e non intacca lo strato passivato. Il suo colore varia da arancione a rosso-arancione. Il tipo più comune è l'ossido di ferro. Per determinare se il rouging è mobile, si può pulire con un panno bianco. Se il panno cattura molte particelle rossastre, il test è stato superato

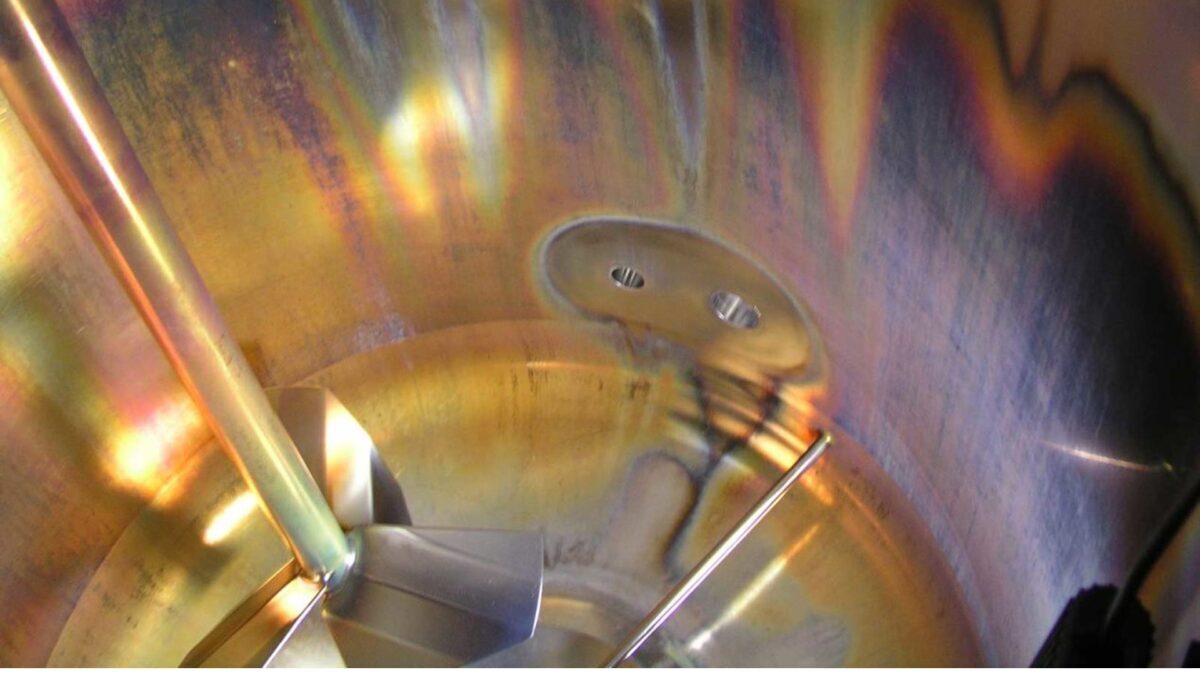

Classe 2: scabbia che non può essere rimossa e si attacca alla superficie. In questo caso lo strato passivato è destabilizzato. I colori recuperati sono arancio, rosso, viola e blu. La forma chimica più comune è l'ematite.

Classe 3: rossore non cancellabile che si è vetrificato in superficie. La sua comparsa è legata alle alte temperature e alla presenza di alogeni. La colorazione è viola e nera. Le forme più comuni sono la magnetite e i cloruri metallici.

I rischi del rouging

La formazione di ruggine è inaccettabile in molti processi, poiché la condizione è instabile e le particelle di ossidazione possono staccarsi dalla superficie e contaminare i mezzi di trasporto. Inoltre, i depositi di ossidazione sull'acciaio inossidabile mettono a rischio la sicurezza dei processi che si basano su condizioni superficiali definite (finitura e rugosità della superficie). Questo fenomeno favorisce il legame di batteri e biofilm. Se la corrosione diventa troppo profonda, il sistema di produzione viene gravemente danneggiato e deve essere completamente sostituito.

Quali sono le soluzioni contro il rouging?

Esistono 3 modi per evitare o eliminare il rouging.

- Gestione preventiva del rouging, definendo chiaramente i processi e le responsabilità e monitorandoli preventivamente. La sgrossatura è solitamente controllata dai team di produzione e manutenzione. È quindi necessario che le procedure siano autorizzate e rilasciate dal reparto di garanzia della qualità.

- È necessario impostare le seguenti opzioni di controllo:

- L'ispezione visiva, in cui l'apparecchiatura viene ispezionata visivamente secondo le regole della SOP (Standard Operating Procedure). Questo tipo di ispezione viene utilizzato anche per controllare lo sviluppo di rugosità se già presenti nell'apparecchiatura.

- Il test del panno bianco, che può essere utilizzato per determinare visivamente se l'impianto presenta rouging migrante (classe 1).

- È possibile evitare o limitare il rouging scegliendo prodotti che soddisfino gli standard qualitativi dell'azienda e assicurandosi che l'apparecchiatura venga utilizzata correttamente.

- La qualità della superficie dell'apparecchiatura

- Acciaio inox Inox 316L con certificato 2.2

- Qualità della superficie (test di rugosità)

- Qualità delle saldature (con il libretto di saldatura completo)

- Pulizia della superficie

- Manutenzione dei sistemi e delle attrezzature:

- Adottare le misure necessarie quando si utilizzano materie prime aggressive.

- Regolare e misurare il tempo in cui l'attrezzatura è esposta a sostanze corrosive.

- Assicurare un monitoraggio e una manutenzione regolari degli impianti.

- In caso di disincrostazione, disincrostare l'apparecchiatura utilizzando processi chimici, elettrochimici o meccanici per trattare la disincrostazione presente sull'apparecchiatura.

Come funziona il derouging?

La disoleazione può essere effettuata in tre modi diversi:

- Processo chimico

- È il metodo più comunemente utilizzato per la rimozione delle parti ossidate. Si utilizzano miscele di prodotti più o meno acidi per rimuovere lo strato ossidato dalle parti arrugginite.

- Processo elettrochimico

- Questo metodo si differenzia dal processo chimico in quanto viene utilizzata una corrente elettrica invece di una miscela di prodotti chimici per ottenere la trasformazione desiderata.

- Metodo meccanico

- Questo metodo viene utilizzato quando la superficie diventa troppo corrosa e ruvida a causa dell'ossidazione. Consiste nell'utilizzare metodi meccanici come la smerigliatura, la lucidatura, il decapaggio o lo sfregamento con abrasivi. Dopo questa procedura, è essenziale pulire accuratamente il pezzo trattato.

Dopo il processo di disossidazione, è importante rivestire nuovamente il pezzo in modo che sia nuovamente protetto dalla ruggine. Il processo meccanico assicura che lo strato passivato venga ricostruito più rapidamente. La passivazione non solo protegge il metallo dalla ruggine, ma anche le parti metalliche come i raccordi dei tubi e le fascette stringitubo da ulteriori contaminazioni superficiali. In questo modo si prolunga la vita utile e si riducono i costi di manutenzione.

In cosa consiste la passivazione?

Il processo di passivazione dell'acciaio inossidabile avviene naturalmente quando è esposto all'aria o ad altri ambienti contenenti ossigeno. Si tratta quindi di una protezione naturale contro la corrosione. Le parti in acciaio con un contenuto di cromo superiore all'11% formano naturalmente uno strato passivo che le protegge dalla corrosione.

Se l'acciaio inossidabile è esposto a varie sostanze chimiche o a trattamenti impropri, il metallo può diventare suscettibile alla ruggine. Infatti, se una parte metallica ha subito danni come graffi o crepe, è più difficile che lo strato passivo si riformi da solo. Questo porta alla corrosione se il metallo si bagna o è esposto a sostanze chimiche corrosive. Alcuni trattamenti possono anche depositare particelle di ferro o acciaio provenienti da utensili o particelle abrasive sulle superfici di alcuni componenti in acciaio inossidabile. Se queste particelle rimangono, favoriscono la corrosione e portano alla formazione di macchie di ruggine. Processi che favoriscono la formazione di ruggine: Laminazione, formatura, lavorazione, stampaggio, rettifica, rodaggio.

La passivazione viene utilizzata per rimuovere il ferro o i composti di ferro in eccesso dalla superficie dei componenti in acciaio inossidabile. Nel metodo della passivazione, al metallo viene applicato un trattamento chimico che rimuove l'impurità e vanifica il processo di passivazione. È anche possibile eseguire la passivazione mediante elettrolucidatura.

Conclusione

È importante monitorare regolarmente i sistemi per evitare problemi di rouging. Un monitoraggio continuo e attento può evitare perdite di produzione a lungo termine. Poiché il rouging può essere causa di contaminazione, deve essere affrontato rapidamente. Per aiutarvi a combattere questo fenomeno, Asepctonn ha creato un servizio di manutenzione programmata per i vostri impianti.

Ci rechiamo sul posto per analizzare i vostri impianti di produzione |  Vi consigliamo le migliori procedure di riparazione |  Elaboriamo insieme a voi un piano di lavoro per rispettare le scadenze di produzione |

Se necessario, non esitate a contattarci. Il nostro ufficio tecnico e i nostri ingegneri sono sempre a disposizione per fornirvi un supporto esperto per i vostri progetti.