Mi az a rouging?

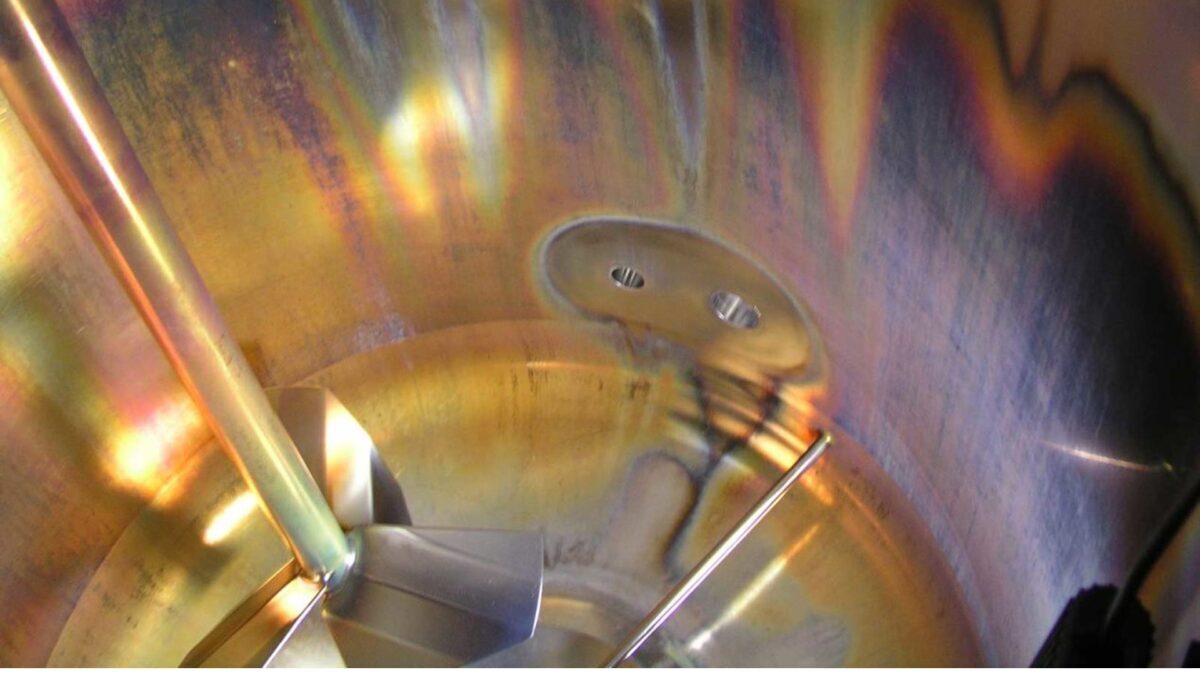

A rozsda akkor keletkezik, amikor a rozsdamentes acélfelületeken természetesen előforduló passzív réteg lebomlik. Ez elősegíti a vas és más fémek oxidjainak képződését, és a felület elszíneződéséhez vezet. A rozsdásodás jelensége a króm-oxidok helyett a vas-oxidok magas koncentrációját mutatja. A rozsdamentes acél felületét borító króm-oxidok a fém védelmét szolgálják, és így csökkentik a kívülről érkező ionok számára való áteresztőképességét. Ez különösen akkor van így, ha a rozsdamentes acélfelületek hosszabb időn keresztül magas hőmérsékletnek (> 50 °C) és/vagy alacsony ion- és oxigéntartalmú forró víznek vannak kitéve, pl. tiszta vízben (PW), injektálásra szánt vízben (WFI) vagy gázzáró, zárható, nyomás alatt álló tartályokban (autoklávokban).

A rouging osztályok

Az érdesítésnek 3 osztálya van. Ezeket színezésük szerint osztályozzák:

1. osztály: kívülről érkező, mozgatható érdesítés. Letörölhető, nem tapad a felületekhez és nem befolyásolja a passzivált réteget. Színe a narancssárgától a narancsvörösig terjed. Leggyakoribb típusa a vasoxid. Annak megállapításához, hogy a rouging mozgó-e, fehér ruhával törölheti le. Ha a kendő sok vöröses színű részecskét fog fel, a tesztet sikeresen elvégeztük

2. osztály: olyan rouging, amely nem törölhető le, és a felülethez tapad. Itt a passzivált réteg destabilizálódott. A visszanyert színek a narancssárga, a vörös, az ibolyaszín és a kék. A leggyakoribb kémiai forma a hematit.

Osztály: Nem letörölhető, a felületen üvegesedett érdesedés. Előfordulása a magas hőmérséklethez és a halogének jelenlétéhez kapcsolódik. A színeződés lila és fekete. Leggyakoribb formái a magnetit és a fémkloridok.

A rouging kockázatai

A rozsdaképződés számos folyamat során elfogadhatatlan, mivel az állapot instabil, és az oxidációs részecskék leválhatnak a felületről, és szennyezhetik a szállított közeget. Ezen túlmenően a rozsdamentes acél oxidációs lerakódásai veszélyeztetik a meghatározott felületi feltételeken (felületi felület és érdesség) alapuló folyamatok biztonságát. Ez a jelenség kedvez a baktériumok és a biofilmek megkötésének. Ha a korrózió túl mélyre hatol, a gyártórendszer súlyosan károsodik, és teljesen ki kell cserélni.

Milyen megoldások léteznek a rouging ellen

3 módon lehet elkerülni vagy kiküszöbölni az érdesedést.

- A rouging megelőző kezelése a folyamatok és felelősségi körök egyértelmű meghatározásával és megelőző ellenőrzésével. A durvaságot általában a gyártási és karbantartási csoportok ellenőrzik. Ezért szükséges, hogy az eljárásokat a minőségbiztosítási osztály engedélyezze és engedélyezze.

- A következő ellenőrzési lehetőségeket kell létrehozni:

- A vizuális ellenőrzés, ahol a berendezéseket vizuálisan ellenőrzik a SOP (Standard Operating Procedure) szabályai szerint. Ez a fajta ellenőrzés a rozsdásodás kialakulásának ellenőrzésére is szolgál, ha az már jelen van a berendezésen.

- A fehér ruhás vizsgálat, amellyel vizuálisan megállapítható, hogy a berendezésen van-e vándorló rouging (1. osztály).

- A rouging elkerülése vagy korlátozása a vállalat minőségi szabványainak megfelelő termékek kiválasztásával és a berendezés helyes használatának biztosításával érhető el.

- A berendezés felületi minősége

- Inox 316L rozsdamentes acél, 2.2 tanúsítvánnyal

- Felületminőség (érdességi vizsgálat)

- A hegesztési varratok minősége (teljes hegesztési könyvvel)

- A felület tisztasága

- A rendszerek és berendezések karbantartása:

- A szükséges intézkedések megtétele agresszív nyersanyagok használata esetén.

- Állítsa be és mérje azt az időt, amely alatt a berendezés korrozív anyagoknak van kitéve.

- Biztosítsa a rendszerek rendszeres ellenőrzését és karbantartását.

- A berendezésen lévő rozsdamentesítéskor vegyszeres, elektrokémiai vagy mechanikai eljárásokkal kezelje a berendezésen lévő rozsdásodást.

Hogyan működik a derouging?

A derouging három különböző módon végezhető:

- Kémiai eljárás

- Ez a módszer a leggyakrabban alkalmazott módszer az oxidált alkatrészek derougingolására. Többé-kevésbé savas termékek keverékét használják a rozsdás alkatrészek oxidált rétegének eltávolítására.

- Elektrokémiai eljárás

- Ez a módszer abban különbözik a kémiai eljárástól, hogy a kívánt átalakítás eléréséhez vegyszerkeverék helyett elektromos áramot használnak.

- Mechanikai módszer

- Ezt a módszert akkor alkalmazzák, ha a felület az oxidáció miatt túlságosan korrodálttá és érdessé válik. Olyan mechanikus módszerek alkalmazásából áll, mint a csiszolás, polírozás, pácolás vagy csiszolóanyagokkal történő dörzsölés. Ezt az eljárást követően a kezelt munkadarabot alaposan meg kell tisztítani.

A derugálás után fontos, hogy a munkadarabot újra bevonjuk, hogy ismét védve legyen a rozsdával szemben. A mechanikus eljárás biztosítja, hogy a passzivált réteg gyorsabban épüljön újra. A passziválás nemcsak a fémet védi a rozsdától, hanem a fém alkatrészeket, például a csőcsatlakozásokat és a tömlőbilincseket is a további felületi szennyeződésektől. Ez meghosszabbítja az élettartamot és csökkenti a karbantartási költségeket.

Miből áll a passziválás?

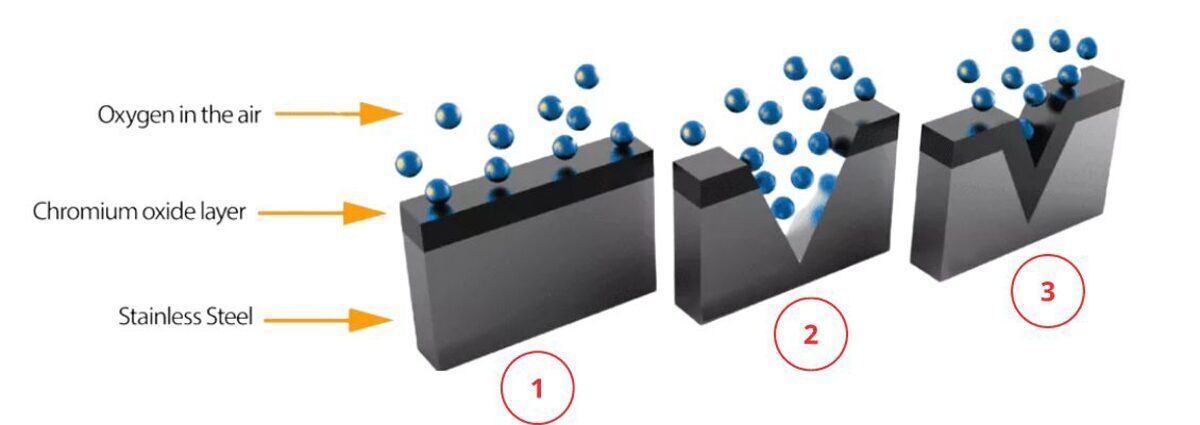

A rozsdamentes acél passziválási folyamata természetes módon akkor következik be, amikor levegőnek vagy más oxigéntartalmú környezetnek van kitéve. Ez tehát természetes védelmet jelent a korrózió ellen. A 11%-nál nagyobb krómtartalmú acél alkatrészek természetes módon képeznek egy passzív réteget, amely megvédi őket a korrózió ellen.

Ha a rozsdamentes acél különböző vegyi anyagoknak vagy nem megfelelő kezelésnek van kitéve, akkor a fém hajlamos lehet a rozsdásodásra. Ennek oka, hogy ha egy fémrész sérülést szenvedett, például karcolásokat vagy repedéseket, a passzív réteg nehezebben alakul ki magától. Ez korrózióhoz vezet, ha a fém nedvesedik vagy maró hatású vegyi anyagoknak van kitéve. Bizonyos kezelések a szerszámokból származó vas- vagy acélrészecskék vagy csiszolóanyag-részecskék is lerakódhatnak egyes rozsdamentes acél alkatrészek felületén. Ha ezek a részecskék megmaradnak, elősegítik a korróziót és rozsdafoltokhoz vezetnek. A rozsdaképződésnek kedvező folyamatok: Hengerlés, alakítás, megmunkálás, préselés, csiszolás, befutás.

A passziválás a rozsdamentes acél alkatrészek felületéről a felesleges vas vagy vasvegyületek eltávolítására szolgál. A passziválási módszer során kémiai kezelést alkalmaznak a fémre, amely eltávolítja a szennyeződést és meghiúsítja a passziválási folyamatot. A passziválás elektropolírozással is elvégezhető.

Következtetés

Fontos a rendszerek rendszeres ellenőrzése, hogy elkerüljük a rozsdásodó problémákat. A folyamatos és gondos nyomon követés megakadályozhatja a hosszú távú termelési veszteségeket. Mivel a rouging a szennyeződés oka lehet, gyorsan kell kezelni. E jelenség leküzdése érdekében az Asepctonn ütemezett karbantartási szolgáltatást hozott létre az Ön létesítményei számára.

Meglátogatjuk Önt a helyszínen, hogy elemezzük az Ön termelőberendezéseit |  Tanácsot adunk Önnek a legjobb javítási eljárásokkal kapcsolatban |  Munkatervet készítünk Önnel, hogy a gyártási határidőket tartani tudja |

Ha szükséges, ne habozzon kapcsolatba lépni velünk. Műszaki osztályunk és mérnökeink mindig rendelkezésre állnak, hogy szakértő támogatást nyújtsanak Önnek projektjeihez.